مقدمة

في الصناعات ذات درجات الحرارة العالية - من صناعة الصلب إلى إنتاج الزجاج - تُعدّ المواد المقاومة للحرارة أساسًا للعمليات الآمنة والفعّالة. ومن بين هذه المواد،طوب الموليتتتميز طوب الموليت بثباتها الحراري الاستثنائي، ومقاومتها للتآكل، وقوتها الميكانيكية. يُعدّ فهم تصنيفها واستخداماتها أمرًا بالغ الأهمية للشركات التي تسعى إلى إطالة عمر المعدات وخفض تكاليف التشغيل. تُفصّل هذه المقالة الأنواع الرئيسية من طوب الموليت واستخداماتها العملية، مما يساعدك على اتخاذ قرارات مدروسة لتلبية احتياجاتك الصناعية.

تصنيف طوب الموليت

يتم تصنيف طوب الموليت بناءً على عمليات التصنيع والمكونات المضافة، حيث يتم تصميم كل منها خصيصًا لتلبية متطلبات صناعية محددة.

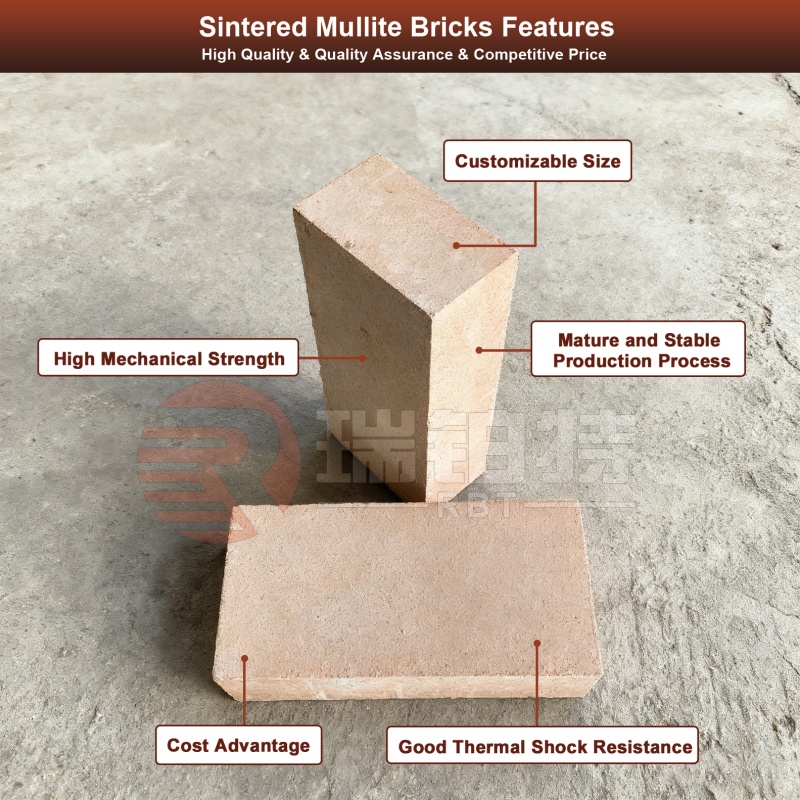

1. طوب الموليت المتلبد

تُصنع طوب الموليت المُلبّد من خلال مزج الألومينا والسيليكا عاليي النقاء، وتشكيل المزيج، وتلبيده عند درجات حرارة تتجاوز 1600 درجة مئوية. يتميز هذا الطوب ببنية كثيفة ومسامية منخفضة (عادةً أقل من 15%). تمنحه هذه الخصائص مقاومة ممتازة للتآكل والصدمات الحرارية، مما يجعله مثالياً للبيئات ذات التقلبات الحرارية المتكررة. تشمل الاستخدامات الشائعة تبطين أفران السيراميك، ومواقد الهواء الساخن في أفران الصهر، وغرف احتراق الغلايات.

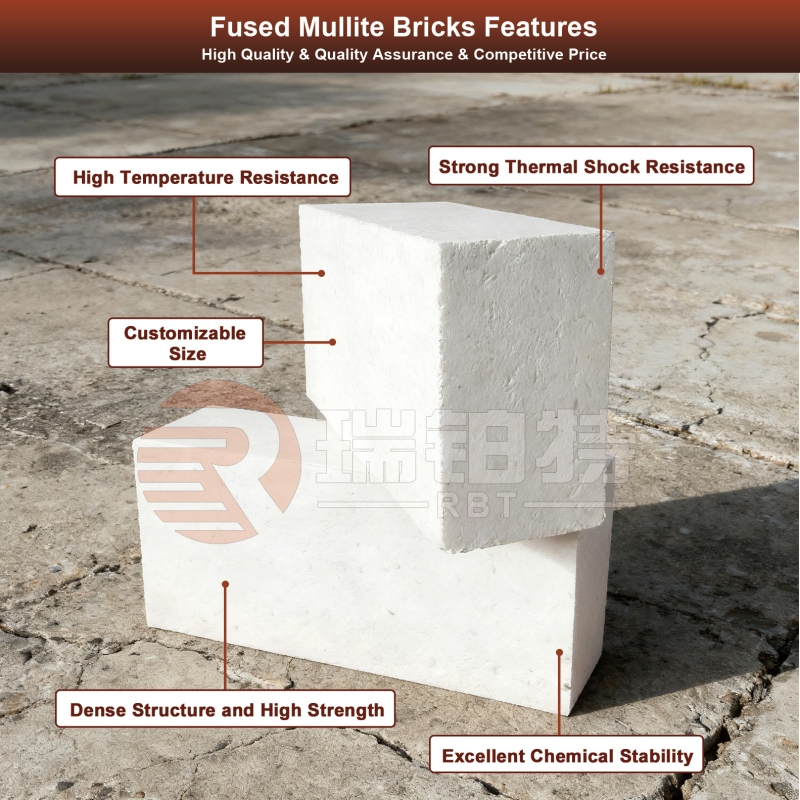

2. طوب الموليت المصبوب بالصهر

تُصنع قوالب الموليت المصبوبة بالصهر عن طريق صهر المواد الخام (الألومينا، السيليكا) في فرن القوس الكهربائي (أكثر من 2000 درجة مئوية) وصب الخليط المنصهر في قوالب، وتتميز بمستويات شوائب منخفضة للغاية ونقاء بلوري عالٍ. ومقاومتها الفائقة للتآكل الكيميائي (مثل التآكل الناتج عن الزجاج المنصهر أو الخبث) تجعلها خيارًا مثاليًا لأجهزة تجديد أفران الزجاج، وأحواض قصدير الزجاج المصقول، وغيرها من المعدات المعرضة لوسط منصهر قوي.

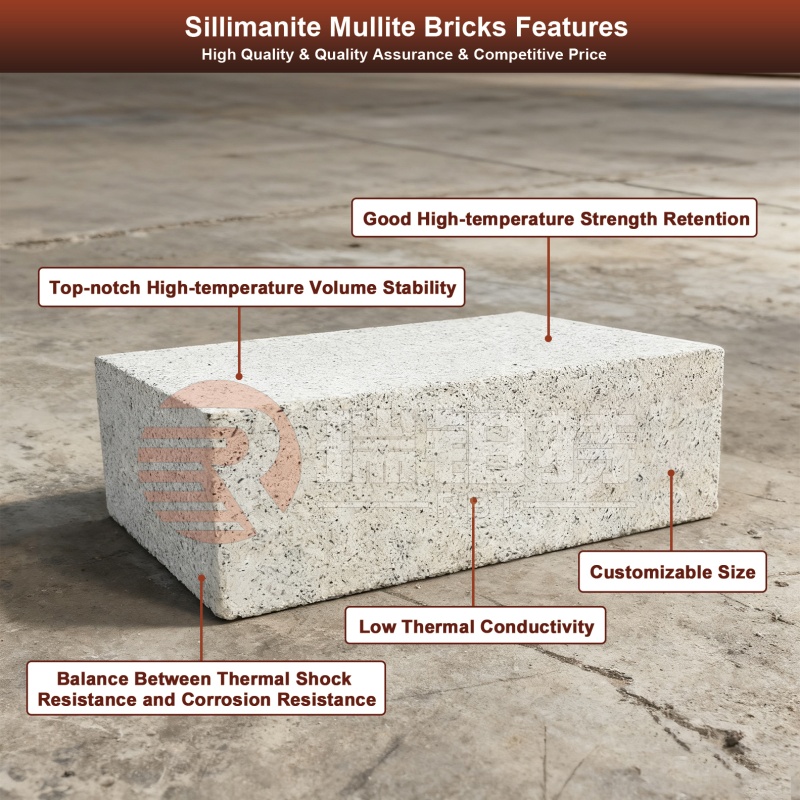

3. طوب موليت خفيف الوزن

تُصنع قوالب الطوب الموليت خفيفة الوزن بإضافة مواد مُكوِّنة للمسام (مثل نشارة الخشب والجرافيت) أثناء الإنتاج، وتتميز بمسامية تتراوح بين 40 و60% وكثافة أقل بكثير من أنواع الطوب المُلبَّد أو المصبوب بالصهر. وتكمن ميزتها الرئيسية في انخفاض موصليتها الحرارية (0.4-1.2 واط/(متر·كلفن))، مما يقلل من فقد الحرارة. وتُستخدم على نطاق واسع كطبقات عازلة في الأفران والمواقد ومعدات المعالجة الحرارية، حيث يُعدّ الوزن وكفاءة الطاقة من الأولويات.

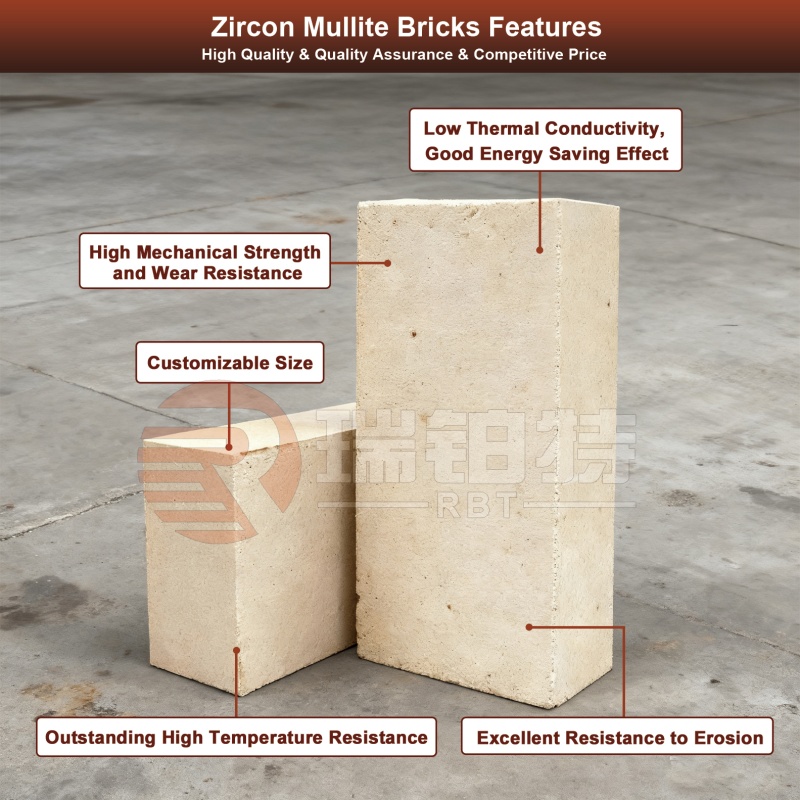

4. طوب الزركون والموليت

بفضل إضافة الزركون (ZrSiO₄) إلى مزيج المواد الخام، تكتسب طوب الزركون الموليت أداءً محسّنًا في درجات الحرارة العالية، حيث يمكنها تحمل درجات حرارة تصل إلى 1750 درجة مئوية ومقاومة التآكل الناتج عن الخبث الحمضي. وهذا يجعلها مناسبة للبيئات القاسية مثل أفران صهر المعادن غير الحديدية (مثل خلايا اختزال الألومنيوم) ومناطق حرق أفران الأسمنت الدوارة.

استخدامات طوب الموليت

إن تنوع استخدامات طوب الموليت يجعله لا غنى عنه في العديد من الصناعات التي تتطلب درجات حرارة عالية.

1. صناعة الصلب

تتضمن صناعة الصلب درجات حرارة عالية للغاية (تصل إلى 1800 درجة مئوية) وخبثًا أكّالًا. تُستخدم قوالب الطوب الموليت المتلبد لتبطين أفران النفخ الساخن، حيث تمنع مقاومتها للصدمات الحرارية التشققات الناتجة عن التسخين/التبريد السريع. أما الأنواع المصبوبة بالصهر فتحمي المغارف وأحواض الصب، مما يقلل من تآكل الخبث ويطيل عمر المعدات بنسبة 20-30% مقارنةً بالمواد الحرارية التقليدية.

2. صناعة الإسمنت

تعمل أفران الأسمنت الدوارة عند درجات حرارة تتراوح بين 1450 و1600 درجة مئوية، حيث تشكل الخبث القلوي خطرًا كبيرًا للتآكل. تُبطّن منطقة الاحتراق في الفرن بطوب موليت الزركون، مما يقاوم هجمات القلويات ويحافظ على سلامة الهيكل. كما يعمل طوب الموليت خفيف الوزن كطبقات عازلة، مما يقلل استهلاك الطاقة بنسبة تتراوح بين 10 و15%.

3. صناعة الزجاج

يُعدّ الزجاج المنصهر (1500-1600 درجة مئوية) مادة شديدة التآكل، مما يجعل طوب الموليت المصبوب بالصهر ضروريًا لتجديد أفران الزجاج وبطانات الخزانات. فهو يمنع تلوث الزجاج ويطيل عمر تشغيل الفرن إلى 5-8 سنوات، مقارنةً بـ 3-5 سنوات مع المواد الأخرى.

4. صناعات أخرى

في صهر المعادن غير الحديدية (الألومنيوم والنحاس)، تقاوم طوب الزركون الموليت تآكل المعدن المنصهر والخبث. وفي صناعة البتروكيماويات، تُستخدم طوب الموليت المتلبد لتبطين أفران التكسير نظرًا لثباتها الحراري. أما في صناعة السيراميك، فتُستخدم طوب الموليت خفيفة الوزن لعزل الأفران، مما يقلل من استهلاك الطاقة.

الخلاصة

تُلبي أنواع طوب الموليت المتنوعة - المُلبّد، والمصبوب بالصهر، والخفيف، والزركوني - الاحتياجات الفريدة للصناعات ذات درجات الحرارة العالية. فهي تُحسّن كفاءة أفران الصلب وتُطيل عمر أفران الزجاج، مُقدمةً فوائد ملموسة: عمر أطول للمعدات، وتكاليف طاقة أقل، وتقليل وقت التوقف. ومع سعي الصناعات نحو إنتاجية أعلى واستدامة أكبر، سيظل طوب الموليت حلاً أساسياً. اختر النوع المناسب لتطبيقك، واكتشف كامل إمكانياته.

تاريخ النشر: 31 أكتوبر 2025